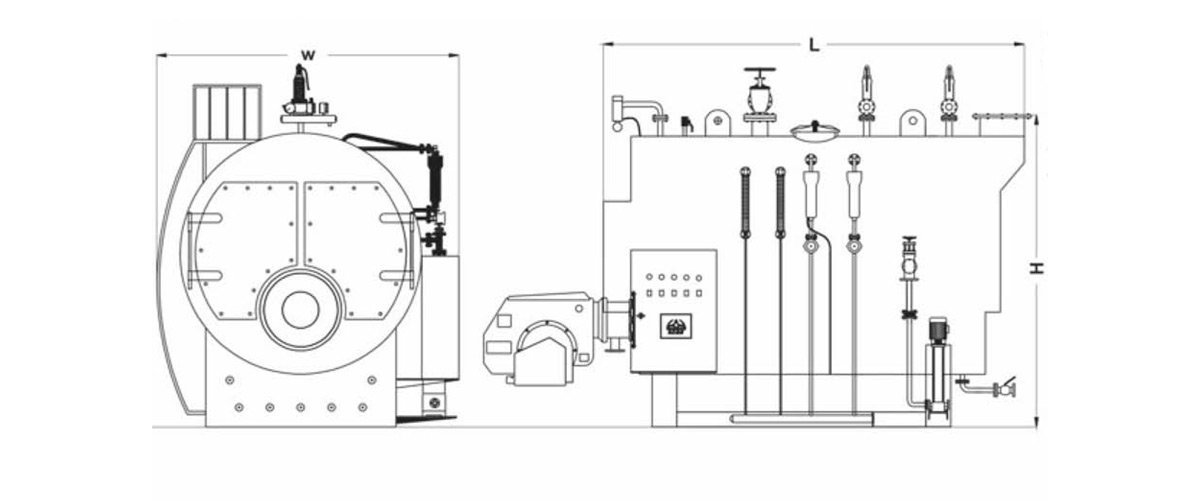

Horizontal steam boiler Firetube

These boilers with a capacity of 50 - 30,000 kg / h operate at various operating pressures from 3 to 25 bar. The boiler design is smoke-tube, horizontal, three-way and wet backs, which can operate with a variety of fuels such as gas, petrol, oil and solid fuels. Optimum consumption, high efficiency, ease of initial processing and maintenance, small volume and high consistency are some of the excellent characteristics of this product. Advantages and features * Optimum consumption * High efficiency * Ease of initial and maintenance * Low volumetric volume * High consistency

Learn More

Преимущества и особенности

* Оптимальное потребление

* Высокая эффективность

* Простота первичного и технического обслуживания

* Низкий пространственный объем

* Высокая консистенция

В этой конструкции основная печь является эксцентричной и установлена в нижней части вертикальной оси котла. Вторичная печь установлена на конце котла и делает ее заднюю область полностью влажной. Кроме того, он оказывает значительное влияние на турбулентность и не требует негорючих материалов и китайского кирпича на конце котла. Высокая стоимость и длительное обслуживание не требуются. Следовательно, эффективность и срок службы системы увеличатся. Терминал вторичной печи помогает исключить линейное расширение основной печи и трубной плиты в камеру сгорания и увеличивает площадь излучения. Печи паровых котлов представлены на рынке в двух разных типах: гофрированные и печи HUP, которые выбираются в зависимости от условий эксплуатации и рабочего давления.

Паровые котлы производства bTS разработаны на основе стандарта EN 12953 и имеют европейский сертификат соответствия. Сталь, используемая в зонах повышенного давления, относится к типу A516G70 и DIN17155-17MN4, теплообменные трубы имеют огнезащитный шов и тип DIN17175-ST35.8. Негерметичные области построены из EN10025-S235JR.

Области под давлением свариваются с помощью подхода SAW автоматически, что обеспечивает высокое качество сварки и целостность. Теплопередающие трубы соединены с сетью стенами и сваркой. Кроме того, устойчивые трубы соединяются с сетью электродуговой сваркой на основе WPS.Электроды, используемые для сварки с проплавлением и армированием, - это E 7010 и E 7018, основанные на WPS и PQR. Все сварные швы соответствуют национальным и международным стандартам и проверены инспекторами Иранского агентства стандартов и исследований. Эти испытания включают рентгенографию, ультразвуковые, проникающие материалы и гидростатические, которые объявляются с техническим сертификатом после подтверждения контроля качества. Все сварщики проверены на основании теста EN287 и имеют лицензию на сварку в высоко аккредитованных инспекционных центрах. Они находятся под надзором отдела контроля качества BTS.

Каждый котел оснащен полностью автоматической панелью управления, которая изготовлена из европейских высококачественных компонентов и включает в себя датчики безопасности.

Изоляция корпуса котлов выполнена из негорючего керамического волокна, способного выдерживать температуру до 1260 ° C. Кроме того, его сопротивление проникновению влаги намного больше, чем у других изоляционных материалов. Изоляция выполнена в виде слоя толщиной 75 мм из негорючего керамического волокна с плотностью 128 кг / м3 и коэффициентом теплопередачи 0,095-0,158 Вт / мК. Задние и передние двери и клеммные трубки доступа котла имеют изоляцию из керамического волокна с плотностью 144 кг / м3 и температурным допуском около 1400 ° C, которые подвергаются воздействию спирального и книжного подходов. Такой подход не только обладает высокой устойчивостью к тепловому удару, но и способствует снижению веса двери. Одним из преимуществ использования керамического волокна в изоляции является целостность старых изоляционных материалов с первичным веществом при вероятном необходимом техническом обслуживании.

Характерная черта:

- Ручные отверстия и люки, которые установлены в котлах, создают возможность легкого доступа к зонам труб и печи, что упрощает удаление накипи и обслуживание. Для упрощения обслуживания, осмотра и технического обслуживания печи и теплопередающие трубы спроектированы таким образом, чтобы дымовая камера и печь были полностью независимы друг от друга.

- Из-за конструкции с мокрой спиной максимальное необходимое расстояние в дымовой кабине в задней части котла составляет 1000 мм.

- Конструкция этих котлов основана на максимальном давлении, которое в 1,1 раза больше рабочего давления. Котел под давлением, в 1,5 раза превышающим расчетное давление, исследован при гидравлическом испытании с водой при температуре не ниже 7 ° C.

- Температура на выходе пара при рабочем давлении 10 бар составляет 184 ° С.

- Требуемое электричество для запуска котла является трехфазным (50 Гц, 380 В).

- Этот тип котла предназначен для работы при минимальной потере давления в камере сгорания, поэтому для его работы можно использовать любой тип стандартной горелки.

- Экономайзеры , рекуператоры и турбулизаторы являются некоторыми примерами систем снижения энергопотребления, которые реализуются в зависимости от производительности и рабочего давления системы, а также экономических проблем.

| Model | выход котла Lbs/hr | выход котла Kg/hr | длина L (mm) | рост H (mm) | ширина W (mm) | stop valve inch | safety valve inch | blow down valve | диаметр дымохода (mm) | рабочее давление PSI |

| DS-DH-100 | 220 | 100 | 1750 | 1400 | 1250 | 1 | 3/4 | 1 | 150 | 90 |

| DS-DH-150 | 330 | 150 | 1850 | 1450 | 1350 | 1 | 3/4 | 1 | 150 | 150 |

| DS-DH-200 | 440 | 200 | 1900 | 1500 | 1600 | 1 1/4 | 1 | 1 | 200 | 150 |

| DS-DH-300 | 660 | 300 | 2050 | 1600 | 1700 | 1 1/2 | 1 | 1 | 200 | 150 |

| DS-DH-400 | 880 | 400 | 2050 | 1650 | 1850 | 2 | 1 1/4 | 1 | 250 | 150 |

| DS-DH-500 | 1100 | 500 | 2600 | 1800 | 1950 | 2 | 1 1/2 | 1 | 250 | 150 |

| DS-DH-750 | 1650 | 750 | 2600 | 1900 | 2000 | 2 1/2 | 1 1/2 | 1 | 300 | 150 |

| DS-DH-1000 | 2200 | 1000 | 2600 | 2200 | 2150 | 2 1/2 | 1 1/2 | 1 | 350 | 150 |

| DS-DH-2000 | 4400 | 2000 | 3100 | 2450 | 2350 | 3 | 2 | 1 | 400 | 150 |

| DS-DH-3000 | 6600 | 3000 | 3700 | 2600 | 2520 | 4 | 2 | 1 | 460 | 150 |

| DS-DH-4000 | 8800 | 4000 | 4200 | 2900 | 2650 | 5 | 1 1/2 D | 1 1/4 | 500 | 150 |

| DS-DH-5000 | 11000 | 5000 | 4750 | 3100 | 2850 | 5 | 1 1/2 D | 1 1/4 | 600 | 150 |

| DS-DH-6000 | 13200 | 6000 | 4800 | 3300 | 3050 | 6 | 2 D | 1 1/2 | 650 | 150 |

| DS-DH-7000 | 15400 | 7000 | 4900 | 3500 | 3200 | 6 | 2 D | 1 1/2 | 700 | 150 |

| DS-DH-8000 | 17600 | 8000 | 5400 | 3700 | 3400 | 8 | 2 1/2 D | 2 | 800 | 150 |

| DS-DH-9000 | 22000 | 9000 | 5600 | 4200 | 3800 | 8 | 2 1/2 D | 2 | 900 | 150 |

| DS-DH-10000 | 26480 | 10000 | 6000 | 4750 | 4000 | 8 | 2 1/2 D | 2 | 950 | 150 |

| Capacity (KW) | 1000 | 1250 | 1500 | 1750 | 2000 | 2500 | 3000 | 3500 | 4000 | 5000 | 6000 | 7000 | 8000 | 9000 | 10000 | |

| Heating surface (sq.m) | 37,2 | 46,2 | 55,7 | 63,3 | 74,3 | 89,2 | 111 | 127 | 148 | 186 | 223 | 260 | 197 | 334 | 371 | |

| Steam Value | 0.65 | 0.73 | 1,24 | 1,4 | 1,61 | 1,78 | 2,35 | 2,52 | 2,98 | 3,53 | 4,04 | 4,85 | 6,03 | 7,32 | 8,61 | |

| Steam Output (kg/h 100 C) | 1,56 | 1,95 | 2,34 | 2,73 | 3,12 | 3,9 | 4,68 | 5,47 | 6,23 | 7,81 | 9,37 | 10,9 | 12,5 | 14,1 | 15,6 | |

| Output (kcal/h *1000000) | 0.86 | 1,07 | 1,29 | 1,5 | 1,72 | 2,15 | 2,58 | 3,01 | 3,44 | 4,3 | 5,16 | 6,02 | 6,88 | 7,74 | 8,6 | |

| pressure drop in boiler (mbar) | 3,92 | 5,88 | 4,12 | 6,05 | 4,17 | 6,7 | 5,13 | 6,3 | 5,89 | 6,5 | 6,8 | 7,5 | 7,8 | 8,1 | 8,5 | |

| APPROXIMATE FUEL CONSUMPTION AT RATED CAPACITY BASED ON NOMINAL 82% EFFICENCY | ||||||||||||||||

| Firing Rate Gas (m3/h) | 100 | 125 | 150 | 175 | 200 | 250 | 300 | 350 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | |

| Firing Rate Fuel (lit/h) | 93,1 | 116,4 | 139,7 | 163,1 | 186,3 | 232,8 | 279,5 | 326,1 | 372,6 | 465,7 | 558,9 | 652,1 | 745,2 | 838,3 | 931,5 | |

| Firing Rate Heavy Fuel Oil (lit/h) | A | 87,8 | 109,8 | 131,7 | 153,7 | 175,6 | 219,6 | 263,5 | 307,4 | 351,3 | 439,2 | 527,1 | 614,9 | 702,7 | 790,6 | 878,4 |

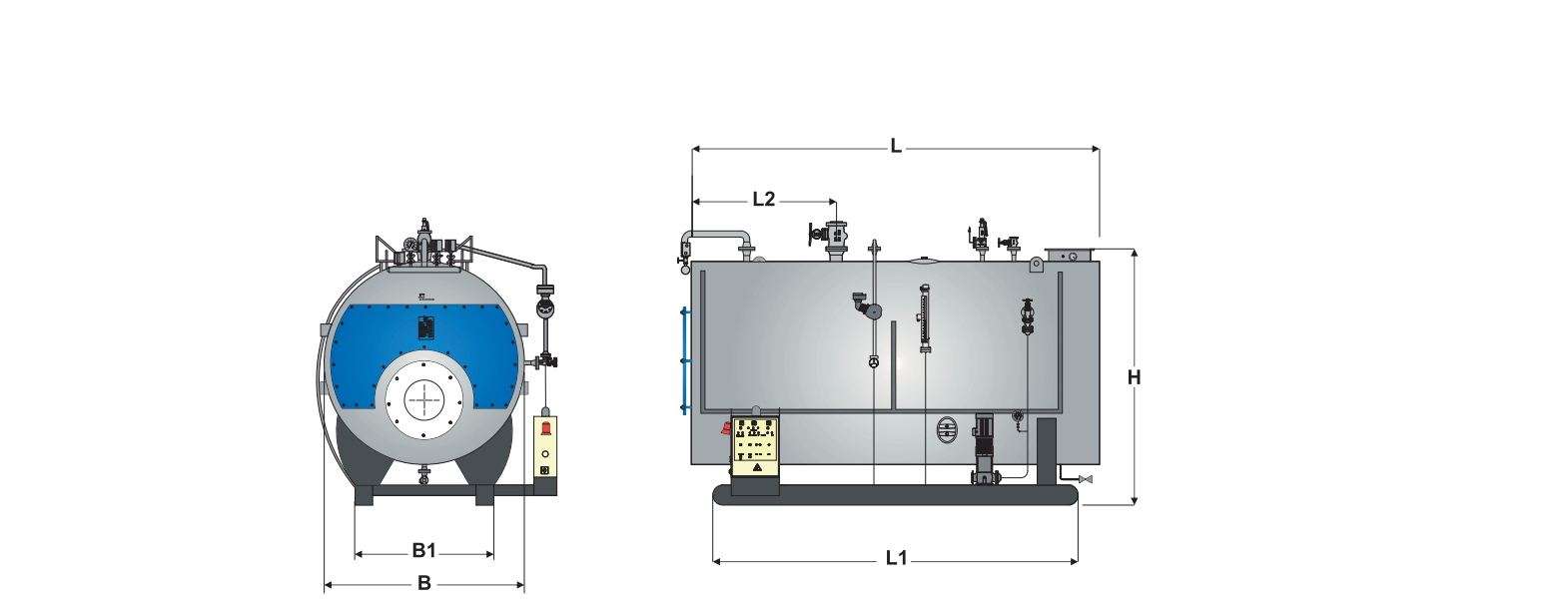

| LENGTHS | ||||||||||||||||

| Overall | B | 4050 | 4440 | 4390 | 4790 | 4690 | 5130 | 5150 | 5380 | 5380 | 5540 | 5870 | 6080 | 6280 | 6790 | 7000 |

| Skid | C | 3300 | 3500 | 3500 | 3700 | 3700 | 4000 | 4000 | 4000 | 4000 | 4000 | 4800 | 5000 | 5000 | 5300 | 5500 |

| Skid to Rear Door | D | 150 | 375 | 300 | 450 | 330 | 480 | 450 | 570 | 530 | 580 | 420 | 330 | 430 | 390 | 335 |

| Boiler front to Steam Outlet | E | 1000 | 1000 | 1500 | 1480 | 1350 | 1390 | 1290 | 1480 | 1480 | 1640 | 1370 | 2010 | 2160 | 2100 | 2610 |

| WIDTHS | ||||||||||||||||

| Overall | F | 2020 | 2020 | 2320 | 2320 | 2600 | 2600 | 2810 | 2810 | 3100 | 3250 | 3500 | 3700 | 3900 | 4000 | 4500 |

| Boiler O.D | G | 1580 | 1580 | 1800 | 1800 | 2025 | 2025 | 2225 | 2225 | 2400 | 2570 | 2730 | 2880 | 3050 | 3200 | 3530 |

| External Skid Width | H | 1050 | 1050 | 1200 | 1200 | 1370 | 1390 | 1500 | 1500 | 1650 | 1770 | 1900 | 2000 | 2200 | 2400 | 2500 |

| HEIGHTS | ||||||||||||||||

| Steam Outlet To Ground | I | 2000 | 2000 | 2250 | 2250 | 2480 | 2480 | 2690 | 2690 | 2870 | 3030 | 3210 | 3350 | 3530 | 3900 | 3950 |

| I-Beam Size (IPN) | J | 160 | 160 | 160 | 160 | 160 | 160 | 160 | 160 | 160 | 160 | 180 | 180 | 180 | 200 | 200 |

| Skid Height | K | 300 | 300 | 310 | 310 | 310 | 310 | 300 | 300 | 330 | 330 | 350 | 310 | 340 | 400 | 400 |

| CONNECTIONS | ||||||||||||||||

| Sampling | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | |

| Feed Water Intelt | N1 | 1 | 1 | 1 1/2 | 1 1/2 | 2 | 2 | 2 | 2 | 2 | 2 1/2 | 2 1/2 | 2 1/2 | 3 | 3 | 4 |

| Steam outlet (@2bar) | N2 | 6 | 6 | 6 | 6 | 8 | 8 | 8 | 8 | 10 | 10 | 12 | 12 | 12 | 14 | 14 |

| Steam Outlet (@10bar) | N2 | 3 | 3 | 3 | 3 | 4 | 5 | 6 | 6 | 6 | 6 | 6 | 8 | 8 | 10 | 10 |

| Steam Outler (@16bar) | N2 | 3 | 3 | 3 | 3 | 3 | 3 | 4 | 4 | 4 | 5 | 6 | 6 | 6 | 8 | 8 |

| Safety Valve | N3 | 1 | 1 | 1 1/2 | 1 1/2 | 1 1/2 | 1 1/2 | 2 | 2 | 2 | 2 | 2 1/2 | 2 1/2 | 2 1/2 | 3 | 3 |

| Drain | N5 | |||||||||||||||

| Stack I.D | S | |||||||||||||||

| MINIMUM BOILER ROOM CLEARANCES | ||||||||||||||||

| Front Clearance | 3500 | 3700 | 3700 | 4000 | 4000 | 4300 | 4300 | 4500 | 4500 | 4500 | 4900 | 5100 | 5300 | 5500 | 5800 | |

| Rear Clearance | 1000 | 1000 | 1000 | 1000 | 1000 | 1000 | 1100 | 1100 | 1200 | 1300 | 1400 | 1500 | 1500 | 1600 | 1800 | |

| Side Clearance | 700 | 700 | 900 | 900 | 1000 | 1000 | 1000 | 1200 | 1200 | 1200 | 1300 | 1300 | 1400 | 1500 | 1700 | |

| Boiler Room Lenghts (Min) | 8500 | 8700 | 9000 | 9500 | 9700 | 10000 | 10500 | 10800 | 11100 | 11350 | 12190 | 12500 | 13000 | 13400 | 14500 | |

| BOILER WEIGHTS | ||||||||||||||||

| Shipping Weight (@10bar) | 4880 | 5290 | 6370 | 6720 | 8730 | 9480 | 10920 | 11070 | 13760 | 15250 | 18090 | 21310 | 23910 | 28500 | 33200 | |