Горизонтальный паровой котел Firetube

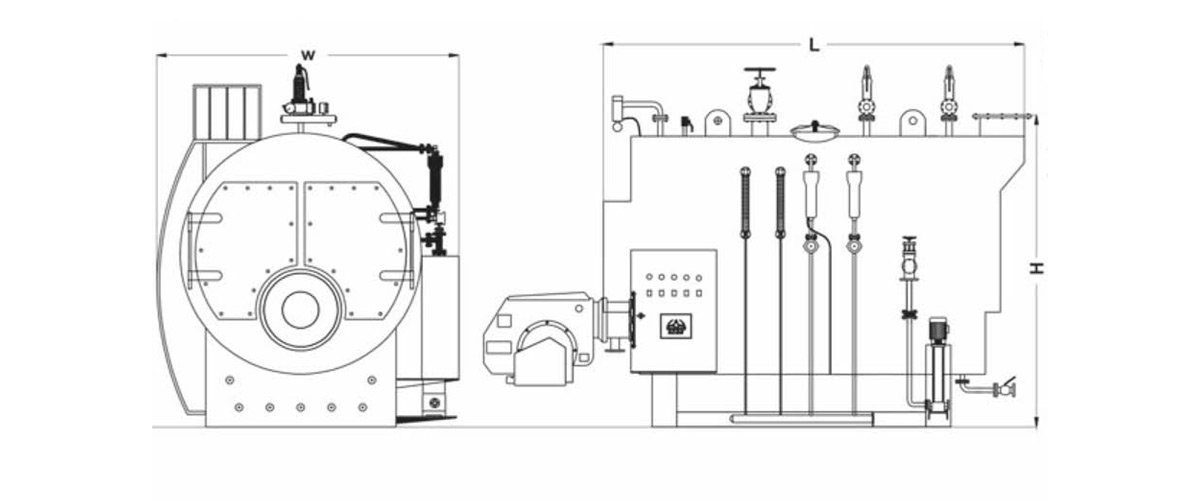

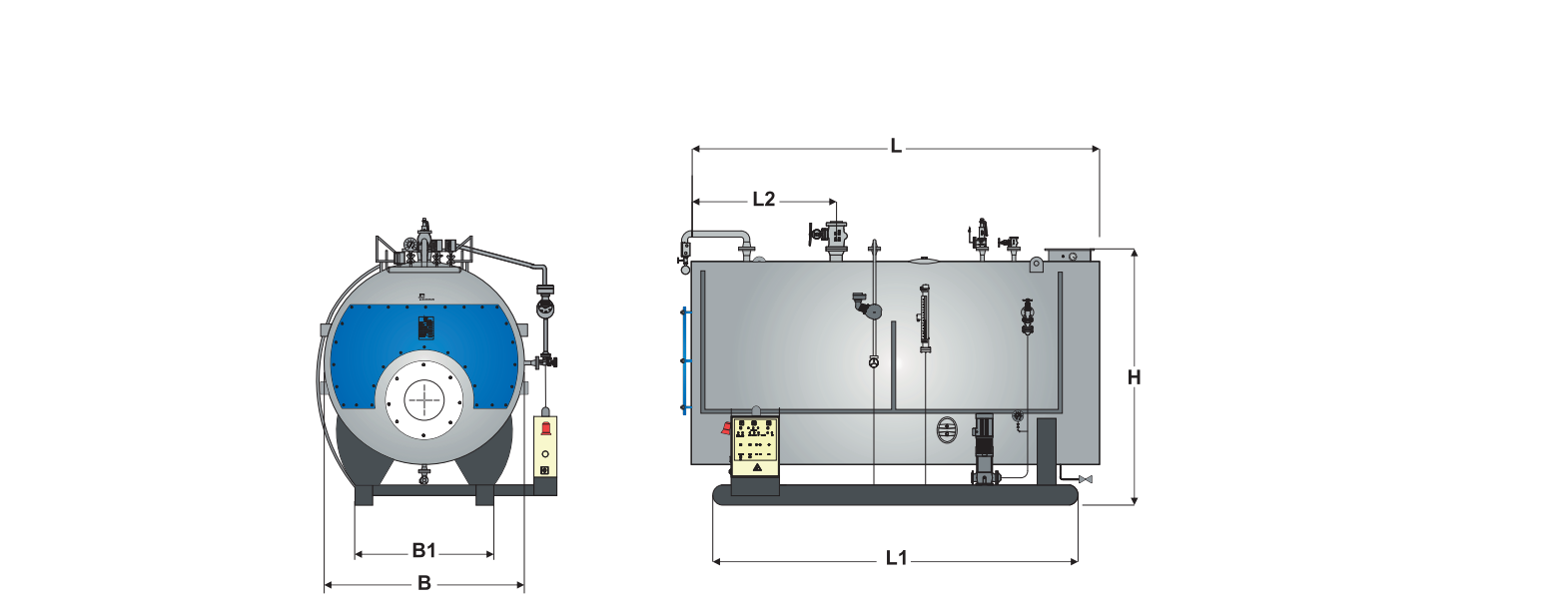

Эти котлы производительностью 50 - 30000 кг / час работают при различных рабочих давлениях от 3 до 25 бар. Конструкция котлов - это дымогарные, горизонтальные, трехходовые и мокрые спины, которые могут работать с различными видами топлива, такими как газ, бензин, масло и твердое топливо. Оптимальное потребление, высокая эффективность, простота первичной обработки и обслуживания, небольшой объем и высокая консистенция - вот некоторые отличные характеристики этого продукта. Преимущества и особенности * Оптимальное потребление * Высокая эффективность * Простота первичного и технического обслуживания * Низкий пространственный объем * Высокая консистенция

Подробнее

Преимущества и особенности

* Оптимальное потребление

* Высокая эффективность

* Простота первичного и технического обслуживания

* Низкий пространственный объем

* Высокая консистенция

В этой конструкции основная печь является эксцентричной и установлена в нижней части вертикальной оси котла. Вторичная печь установлена на конце котла и делает ее заднюю область полностью влажной. Кроме того, он оказывает значительное влияние на турбулентность и не требует негорючих материалов и китайского кирпича на конце котла. Высокая стоимость и длительное обслуживание не требуются. Следовательно, эффективность и срок службы системы увеличатся. Терминал вторичной печи помогает исключить линейное расширение основной печи и трубной плиты в камеру сгорания и увеличивает площадь излучения. Печи паровых котлов представлены на рынке в двух разных типах: гофрированные и печи HUP, которые выбираются в зависимости от условий эксплуатации и рабочего давления.

Паровые котлы производства bTS разработаны на основе стандарта EN 12953 и имеют европейский сертификат соответствия. Сталь, используемая в зонах повышенного давления, относится к типу A516G70 и DIN17155-17MN4, теплообменные трубы имеют огнезащитный шов и тип DIN17175-ST35.8. Негерметичные области построены из EN10025-S235JR.

Области под давлением свариваются с помощью подхода SAW автоматически, что обеспечивает высокое качество сварки и целостность. Теплопередающие трубы соединены с сетью стенами и сваркой. Кроме того, устойчивые трубы соединяются с сетью электродуговой сваркой на основе WPS.Электроды, используемые для сварки с проплавлением и армированием, - это E 7010 и E 7018, основанные на WPS и PQR. Все сварные швы соответствуют национальным и международным стандартам и проверены инспекторами Иранского агентства стандартов и исследований. Эти испытания включают рентгенографию, ультразвуковые, проникающие материалы и гидростатические, которые объявляются с техническим сертификатом после подтверждения контроля качества. Все сварщики проверены на основании теста EN287 и имеют лицензию на сварку в высоко аккредитованных инспекционных центрах. Они находятся под надзором отдела контроля качества BTS.

Каждый котел оснащен полностью автоматической панелью управления, которая изготовлена из европейских высококачественных компонентов и включает в себя датчики безопасности.

Изоляция корпуса котлов выполнена из негорючего керамического волокна, способного выдерживать температуру до 1260 ° C. Кроме того, его сопротивление проникновению влаги намного больше, чем у других изоляционных материалов. Изоляция выполнена в виде слоя толщиной 75 мм из негорючего керамического волокна с плотностью 128 кг / м3 и коэффициентом теплопередачи 0,095-0,158 Вт / мК. Задние и передние двери и клеммные трубки доступа котла имеют изоляцию из керамического волокна с плотностью 144 кг / м3 и температурным допуском около 1400 ° C, которые подвергаются воздействию спирального и книжного подходов. Такой подход не только обладает высокой устойчивостью к тепловому удару, но и способствует снижению веса двери. Одним из преимуществ использования керамического волокна в изоляции является целостность старых изоляционных материалов с первичным веществом при вероятном необходимом техническом обслуживании.

Характерная черта:

- Ручные отверстия и люки, которые установлены в котлах, создают возможность легкого доступа к зонам труб и печи, что упрощает удаление накипи и обслуживание. Для упрощения обслуживания, осмотра и технического обслуживания печи и теплопередающие трубы спроектированы таким образом, чтобы дымовая камера и печь были полностью независимы друг от друга.

- Из-за конструкции с мокрой спиной максимальное необходимое расстояние в дымовой кабине в задней части котла составляет 1000 мм.

- Конструкция этих котлов основана на максимальном давлении, которое в 1,1 раза больше рабочего давления. Котел под давлением, в 1,5 раза превышающим расчетное давление, исследован при гидравлическом испытании с водой при температуре не ниже 7 ° C.

- Температура на выходе пара при рабочем давлении 10 бар составляет 184 ° С.

- Требуемое электричество для запуска котла является трехфазным (50 Гц, 380 В).

- Этот тип котла предназначен для работы при минимальной потере давления в камере сгорания, поэтому для его работы можно использовать любой тип стандартной горелки.

- Экономайзеры , рекуператоры и турбулизаторы являются некоторыми примерами систем снижения энергопотребления, которые реализуются в зависимости от производительности и рабочего давления системы, а также экономических проблем.

| Model | выход котла Lbs/hr | выход котла Kg/hr | длина L (mm) | рост H (mm) | ширина W (mm) | stop valve inch | safety valve inch | blow down valve | диаметр дымохода (mm) | рабочее давление PSI |

| DS-DH-100 | 220 | 100 | 1750 | 1400 | 1250 | 1 | 3/4 | 1 | 150 | 90 |

| DS-DH-150 | 330 | 150 | 1850 | 1450 | 1350 | 1 | 3/4 | 1 | 150 | 150 |

| DS-DH-200 | 440 | 200 | 1900 | 1500 | 1600 | 1 1/4 | 1 | 1 | 200 | 150 |

| DS-DH-300 | 660 | 300 | 2050 | 1600 | 1700 | 1 1/2 | 1 | 1 | 200 | 150 |

| DS-DH-400 | 880 | 400 | 2050 | 1650 | 1850 | 2 | 1 1/4 | 1 | 250 | 150 |

| DS-DH-500 | 1100 | 500 | 2600 | 1800 | 1950 | 2 | 1 1/2 | 1 | 250 | 150 |

| DS-DH-750 | 1650 | 750 | 2600 | 1900 | 2000 | 2 1/2 | 1 1/2 | 1 | 300 | 150 |

| DS-DH-1000 | 2200 | 1000 | 2600 | 2200 | 2150 | 2 1/2 | 1 1/2 | 1 | 350 | 150 |

| DS-DH-2000 | 4400 | 2000 | 3100 | 2450 | 2350 | 3 | 2 | 1 | 400 | 150 |

| DS-DH-3000 | 6600 | 3000 | 3700 | 2600 | 2520 | 4 | 2 | 1 | 460 | 150 |

| DS-DH-4000 | 8800 | 4000 | 4200 | 2900 | 2650 | 5 | 1 1/2 D | 1 1/4 | 500 | 150 |

| DS-DH-5000 | 11000 | 5000 | 4750 | 3100 | 2850 | 5 | 1 1/2 D | 1 1/4 | 600 | 150 |

| DS-DH-6000 | 13200 | 6000 | 4800 | 3300 | 3050 | 6 | 2 D | 1 1/2 | 650 | 150 |

| DS-DH-7000 | 15400 | 7000 | 4900 | 3500 | 3200 | 6 | 2 D | 1 1/2 | 700 | 150 |

| DS-DH-8000 | 17600 | 8000 | 5400 | 3700 | 3400 | 8 | 2 1/2 D | 2 | 800 | 150 |

| DS-DH-9000 | 22000 | 9000 | 5600 | 4200 | 3800 | 8 | 2 1/2 D | 2 | 900 | 150 |

| DS-DH-10000 | 26480 | 10000 | 6000 | 4750 | 4000 | 8 | 2 1/2 D | 2 | 950 | 150 |

| Capacity (KW) | 1000 | 1250 | 1500 | 1750 | 2000 | 2500 | 3000 | 3500 | 4000 | 5000 | 6000 | 7000 | 8000 | 9000 | 10000 | |

| Heating surface (sq.m) | 37,2 | 46,2 | 55,7 | 63,3 | 74,3 | 89,2 | 111 | 127 | 148 | 186 | 223 | 260 | 197 | 334 | 371 | |

| Steam Value | 0.65 | 0.73 | 1,24 | 1,4 | 1,61 | 1,78 | 2,35 | 2,52 | 2,98 | 3,53 | 4,04 | 4,85 | 6,03 | 7,32 | 8,61 | |

| Steam Output (kg/h 100 C) | 1,56 | 1,95 | 2,34 | 2,73 | 3,12 | 3,9 | 4,68 | 5,47 | 6,23 | 7,81 | 9,37 | 10,9 | 12,5 | 14,1 | 15,6 | |

| Output (kcal/h *1000000) | 0.86 | 1,07 | 1,29 | 1,5 | 1,72 | 2,15 | 2,58 | 3,01 | 3,44 | 4,3 | 5,16 | 6,02 | 6,88 | 7,74 | 8,6 | |

| pressure drop in boiler (mbar) | 3,92 | 5,88 | 4,12 | 6,05 | 4,17 | 6,7 | 5,13 | 6,3 | 5,89 | 6,5 | 6,8 | 7,5 | 7,8 | 8,1 | 8,5 | |

| APPROXIMATE FUEL CONSUMPTION AT RATED CAPACITY BASED ON NOMINAL 82% EFFICENCY | ||||||||||||||||

| Firing Rate Gas (m3/h) | 100 | 125 | 150 | 175 | 200 | 250 | 300 | 350 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | |

| Firing Rate Fuel (lit/h) | 93,1 | 116,4 | 139,7 | 163,1 | 186,3 | 232,8 | 279,5 | 326,1 | 372,6 | 465,7 | 558,9 | 652,1 | 745,2 | 838,3 | 931,5 | |

| Firing Rate Heavy Fuel Oil (lit/h) | A | 87,8 | 109,8 | 131,7 | 153,7 | 175,6 | 219,6 | 263,5 | 307,4 | 351,3 | 439,2 | 527,1 | 614,9 | 702,7 | 790,6 | 878,4 |

| LENGTHS | ||||||||||||||||

| Overall | B | 4050 | 4440 | 4390 | 4790 | 4690 | 5130 | 5150 | 5380 | 5380 | 5540 | 5870 | 6080 | 6280 | 6790 | 7000 |

| Skid | C | 3300 | 3500 | 3500 | 3700 | 3700 | 4000 | 4000 | 4000 | 4000 | 4000 | 4800 | 5000 | 5000 | 5300 | 5500 |

| Skid to Rear Door | D | 150 | 375 | 300 | 450 | 330 | 480 | 450 | 570 | 530 | 580 | 420 | 330 | 430 | 390 | 335 |

| Boiler front to Steam Outlet | E | 1000 | 1000 | 1500 | 1480 | 1350 | 1390 | 1290 | 1480 | 1480 | 1640 | 1370 | 2010 | 2160 | 2100 | 2610 |

| WIDTHS | ||||||||||||||||

| Overall | F | 2020 | 2020 | 2320 | 2320 | 2600 | 2600 | 2810 | 2810 | 3100 | 3250 | 3500 | 3700 | 3900 | 4000 | 4500 |

| Boiler O.D | G | 1580 | 1580 | 1800 | 1800 | 2025 | 2025 | 2225 | 2225 | 2400 | 2570 | 2730 | 2880 | 3050 | 3200 | 3530 |

| External Skid Width | H | 1050 | 1050 | 1200 | 1200 | 1370 | 1390 | 1500 | 1500 | 1650 | 1770 | 1900 | 2000 | 2200 | 2400 | 2500 |

| HEIGHTS | ||||||||||||||||

| Steam Outlet To Ground | I | 2000 | 2000 | 2250 | 2250 | 2480 | 2480 | 2690 | 2690 | 2870 | 3030 | 3210 | 3350 | 3530 | 3900 | 3950 |

| I-Beam Size (IPN) | J | 160 | 160 | 160 | 160 | 160 | 160 | 160 | 160 | 160 | 160 | 180 | 180 | 180 | 200 | 200 |

| Skid Height | K | 300 | 300 | 310 | 310 | 310 | 310 | 300 | 300 | 330 | 330 | 350 | 310 | 340 | 400 | 400 |

| CONNECTIONS | ||||||||||||||||

| Sampling | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | 1/2 | |

| Feed Water Intelt | N1 | 1 | 1 | 1 1/2 | 1 1/2 | 2 | 2 | 2 | 2 | 2 | 2 1/2 | 2 1/2 | 2 1/2 | 3 | 3 | 4 |

| Steam outlet (@2bar) | N2 | 6 | 6 | 6 | 6 | 8 | 8 | 8 | 8 | 10 | 10 | 12 | 12 | 12 | 14 | 14 |

| Steam Outlet (@10bar) | N2 | 3 | 3 | 3 | 3 | 4 | 5 | 6 | 6 | 6 | 6 | 6 | 8 | 8 | 10 | 10 |

| Steam Outler (@16bar) | N2 | 3 | 3 | 3 | 3 | 3 | 3 | 4 | 4 | 4 | 5 | 6 | 6 | 6 | 8 | 8 |

| Safety Valve | N3 | 1 | 1 | 1 1/2 | 1 1/2 | 1 1/2 | 1 1/2 | 2 | 2 | 2 | 2 | 2 1/2 | 2 1/2 | 2 1/2 | 3 | 3 |

| Drain | N5 | |||||||||||||||

| Stack I.D | S | |||||||||||||||

| MINIMUM BOILER ROOM CLEARANCES | ||||||||||||||||

| Front Clearance | 3500 | 3700 | 3700 | 4000 | 4000 | 4300 | 4300 | 4500 | 4500 | 4500 | 4900 | 5100 | 5300 | 5500 | 5800 | |

| Rear Clearance | 1000 | 1000 | 1000 | 1000 | 1000 | 1000 | 1100 | 1100 | 1200 | 1300 | 1400 | 1500 | 1500 | 1600 | 1800 | |

| Side Clearance | 700 | 700 | 900 | 900 | 1000 | 1000 | 1000 | 1200 | 1200 | 1200 | 1300 | 1300 | 1400 | 1500 | 1700 | |

| Boiler Room Lenghts (Min) | 8500 | 8700 | 9000 | 9500 | 9700 | 10000 | 10500 | 10800 | 11100 | 11350 | 12190 | 12500 | 13000 | 13400 | 14500 | |

| BOILER WEIGHTS | ||||||||||||||||

| Shipping Weight (@10bar) | 4880 | 5290 | 6370 | 6720 | 8730 | 9480 | 10920 | 11070 | 13760 | 15250 | 18090 | 21310 | 23910 | 28500 | 33200 | |